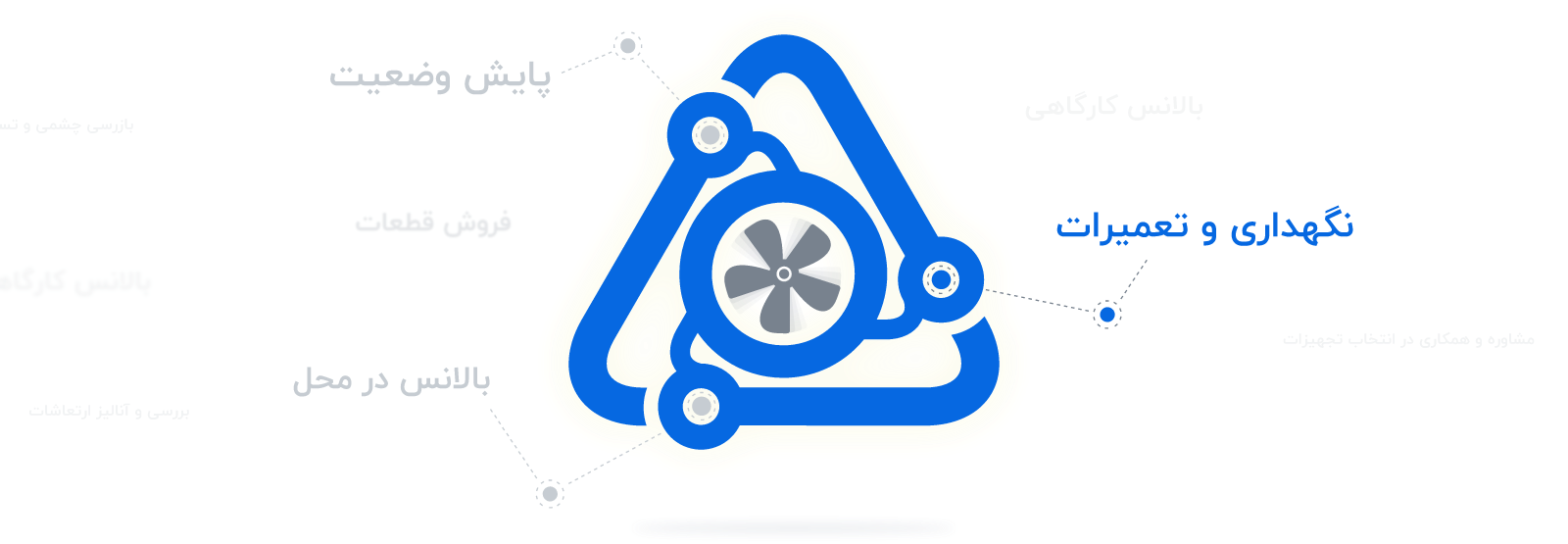

پایش وضعیت مبتنی بر آنالیز ارتعاشات:

مدیران امروز سعی می کنند تا با استفاده از روش های علمی علاوه بر افزایش کیفیت محصولات، قیمت تمام شده آن را هم کاهش دهند. پایش وضعیت یکی از فنونی است که در سال های اخیر مورد استقبال بیشتر مدیران صنعت قرار گرفته و البته منافع زیادی را هم عاید سازمان ها نموده است. آنالیز ارتعاشات یکی از روش های پایش وضعیت تجهیزات است که با به کارگیری آن در صنعت به طور چشمگیری میتوان از دوباره کاری جلوگیری نمود و هزینه های یک شرکت تولیدی را کاهش داد.

با پایش وضعیت از طریق آنالیز ارتعاشات میتوان با آگاهی به موقع از خرابی دستگاه ها و اعمال تعمیرات پیشگیرانه جلوی زیان قبل از وقوع را گرفت و همچنین در مصرف قطعات و وقت نیروی انسانی در نگهداری و تعمیر ماشین آلات صرفه جویی نمود و در نهایت سازمان را به سمت بهبود کارایی هدایت کرد.

نگهداری و تعمیرات (نت) فعالیتی است که برای اجتناب، شناسایی، پیشگیری، یا مقابله با از کارفتادگی به منظور نگهداری امکانات و تجهیزات فیزیکی سیستم کارخانه یا ماشین و تجهیزات در یک وضعیت کارکرد بهینه یا قابل قبول صورت میگیرد . در شرکت ها به روش های متفاوتی فعالیت نت انجام می شود. نت پیشگیرانه و نت پیش بینانه به طور محسوسی بر کاهش هزینه های صنعت مؤثر است. بدون شک شرکت ها و کارخانه های تولیدی برای توسعه محصولات و بهبود کیفیت آنها نیاز به ماشین آلاتی دارند که حداقل خرابی را داشته باشد.

در مورد آنالیز ارتعاشات تحقیقات علمی و عملی بسیاری صورت گرفته که تمامی نتایج، حاکی از سودآوری این تکنیک برای سازمان است.

تکنیک آنالیز ارتعاشات یکی از تکنیک های پایش وضعیت است که می تواند کمک زیادی به برنامه ریزی نت نماید. آنالیز ارتعاشات می تواند نشان دهد که ماشین آلات در چه وضعیتی هستند، و احتمالاً کدام قطعه ماشین در حال خراب شدن است.

به کارگیری تکنیک آنالیز ارتعاشات، باعث بهبود کارایی فرآیند تولید می شود. چون میتوان کارایی را از طریق کاهش تعداد توقف ها، کاهش هزینه های نت و کاهش مصرف قطعات یدکی بهبود داد. عمده مزایای آنالیز ارتعاشات به شرح زیر می باشد:

- به کارگیری تکنیک آنالیز ارتعاشات، باعث کاهش تعداد توقف ها می شود.

- به کارگیری تکنیک آنالیز ارتعاشات، باعث کاهش هزینه های نگهداری و تعمیرات می شود.

- به کارگیری تکنیک آنالیز ارتعاشات، باعث کاهش مصرف تعداد قطعات یدکی می شود.